行业百科

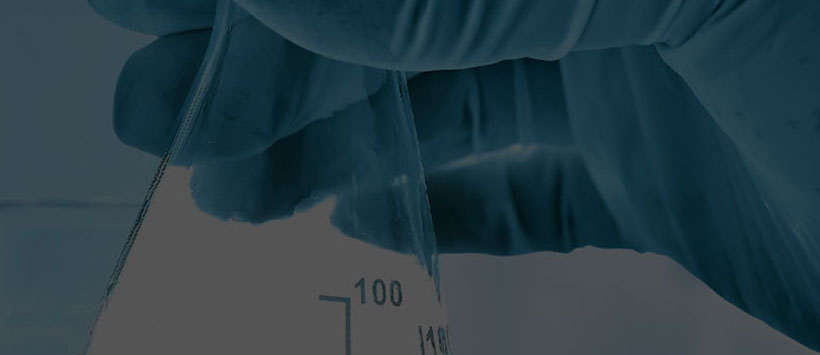

微析基于10多年的专业技术积累和遍布国内的服务网络,每年出具近十万分技术报告

其中包括众多世界五百强客户为客户提供专业的分析、检测、测试、研究开发、法规咨询等技术服务

热门资讯

机械设备机械失效分析检测流程与标准规范解读

2025-04-01 微析研究院 0 行业百科

机械设备在运行过程中可能因设计缺陷、材料疲劳或操作不当导致失效,引发安全事故或经济损失。机械失效分析检测通过系统性方法追溯失效根源,结合国家标准与行业规范制定解决方案。本文详细解读失效分析的核心流程与关键标准,帮助技术人员掌握从现象观察到报告生成的全链条方法,提升设备可靠性管理与风险预防能力。

失效分析基本概念与价值定位

机械失效指设备丧失预定功能的状态,包括完全丧失功能、性能下降或安全隐患三种类型。据统计,制造业中约35%的设备故障源于材料失效,其中疲劳断裂占比最高达52%。分析过程需遵循ASTM E2919标准定义的失效分析流程框架,通过科学检测确定失效模式、机理及责任归属。

失效分析的经济价值体现在三方面:首先可避免同类事故重复发生,某汽车零部件企业通过分析变速箱齿轮断裂问题,年节约维修成本1200万元;其次可优化产品设计,某工程机械制造商将分析结果反馈设计部门后,液压系统使用寿命提升40%;最后在质量纠纷中提供技术证据,近三年国内机械行业超60%的诉讼案件依赖失效分析报告作为关键证据。

标准化检测流程的八大核心步骤

完整的失效分析检测流程包含八个标准化环节:事故现场保护、失效件收集与标记、宏观检查、微观检测、材料性能测试、工况模拟、数据分析及报告编制。按照GB/T 26642-2011要求,现场保护需在事故发生后2小时内完成警戒区设置,防止证据链破坏。某风电叶片断裂案例中,技术人员使用三维激光扫描仪在36小时内完成10吨碎片的数字化建档。

微观检测阶段需运用扫描电镜(SEM)和能谱分析(EDS),某轴承制造商发现表面存在5μm的腐蚀微坑,经能谱检测确认氯离子含量超标,追溯至清洗工序未按ISO 14635-3标准控制水质。工况模拟环节常借助有限元分析软件,某压力容器爆破事故通过ANSYS模拟发现局部应力超出材料屈服强度32%,与实测数据误差控制在5%以内。

关键检测技术方法解析

断口分析技术是失效诊断的核心手段,包括宏观断口形貌观察和微观特征分析。按照ISO 4967标准,技术人员使用体视显微镜识别韧窝、解理面等特征,某铝合金连杆断裂案例中,发现典型的疲劳辉纹间距为2μm,对应应力循环次数达2.3×10^6次。金相检验需依据ASTM E3标准制备试样,某齿轮箱失效分析通过观察发现心部存在未溶解的铁素体,证实热处理工艺存在缺陷。

无损检测技术涵盖超声波、磁粉、渗透等方法。某化工管道检测采用相控阵超声技术,在壁厚30mm的管段发现深度8mm的应力腐蚀裂纹。最新技术趋势包括微区X射线衍射(μ-XRD)和三维断层扫描,某航空发动机叶片分析中运用同步辐射CT技术,精准重建了内部微裂纹的三维扩展路径。

材料性能测试的关键指标

力学性能测试需测定硬度、强度、冲击韧性等参数。某螺栓断裂案例中,维氏硬度检测发现局部硬度高达450HV,远超GB/T 3098.1规定的320HV上限,证实存在过载拧紧。化学成分分析使用直读光谱仪,某焊接结构失效件检测发现碳当量超标0.15%,导致冷裂纹敏感性增加。腐蚀性能评估常参照ASTM G48标准进行点蚀试验,某海洋平台构件在6%FeCl3溶液中72小时即出现穿孔腐蚀。

微观结构分析涉及晶粒度、相组成等参数。某汽轮机转子失效分析中,电子背散射衍射(EBSD)显示异常长大的奥氏体晶粒(ASTM 112级数4级),证实长期超温运行导致组织劣化。残余应力测试采用X射线衍射法,某机床导轨变形案例中检测到表面压应力层缺失,与设计要求的-350MPa存在显著偏差。

主流标准体系对比分析

ISO 17243:2014规定了风电齿轮箱的失效分析流程,特别强调振动监测数据与油液分析的关联性。ASME PCC-3-2018针对压力容器失效提出分级评估体系,将损伤程度划分为四个等级。我国GB/T 26646-2011《机械失效分析导则》要求建立包含12项要素的分析报告,其中失效机理判定需引用至少三种检测方法相互印证。

行业标准差异主要体现在检测深度要求,汽车行业普遍执行IATF 16949规定的8D分析法,而航空航天领域则采用NASA-STD-5009更严格的失效树分析(FTA)。欧盟PED指令强调预防性分析,要求对承压设备进行每五年一次的完整性评估,包括剩余寿命计算和风险矩阵分析。

典型失效模式的技术对策

疲劳断裂占机械失效案例的45%,防治要点包括改进表面处理工艺和优化应力分布。某铁路车轴改进方案中,采用喷丸强化使疲劳寿命提升3倍,符合EN 13261标准规定的107次循环要求。磨损失效需从材料配对入手,某液压泵配流盘采用等离子喷涂WC-Co涂层后,磨损率降低至0.05mm/千小时。

腐蚀失效防护需兼顾材料选择和工艺控制,某石化反应釜更换为哈氏合金C276材料后,点蚀电位提高至1.2V(SCE)。过载失效的预防依赖安全系数设计,某起重机械根据FEM 1.001标准将钢丝绳安全系数从5提升至6,有效避免断绳事故。蠕变失效多发生在高温设备,某电站锅炉管采用TP347H奥氏体钢,使设计寿命从10万小时延长至15万小时。

检测报告的法律效力构建

具备法律效力的检测报告需满足三要素:检测机构资质认证、方法标准现行有效、数据可追溯。CMA认证检测机构出具的报告在司法诉讼中采信率达92%,某产品质量纠纷案因检测机构未取得CNAS认可导致证据无效。数据溯源要求包括原始记录保存至少10年,某重大事故调查中调阅五年前的硬度检测曲线,证实检测过程符合RB/T 214-2017要求。

报告结论表述需规避主观推断,某轴承失效案例因使用"可能"等模糊表述被法院要求重新鉴定。电子签名系统需符合《电子签名法》要求,某第三方检测机构引入区块链存证技术,确保报告各版本修改记录不可篡改。跨境检测报告应附APEC互认协议(MLA)签署国的认可标识,某出口设备纠纷中欧盟法院认可带有ILAC-MRA标志的检测结果。

行业应用场景与实施难点

在新能源领域,某光伏逆变器厂商建立失效模式库,将典型接线端子过热案例的分析结论导入FMEA系统,使故障率下降67%。工程机械行业应用实时监测技术,三一重工在泵车臂架上布置200个应变片,实现应力超限的即时预警。食品机械检测面临清洁度特殊要求,某灌装机辊轴腐蚀分析需在生物安全柜中进行,防止微生物污染干扰检测结果。

实施难点集中在复杂失效机理判定,某复合失效案例同时存在疲劳、磨损和腐蚀,需运用SEM+EDS+XRD联用技术解析各因素贡献度。中小企业常面临设备投入不足的困境,区域性检测联盟模式应运而生,长三角检测资源共享平台已整合价值2.3亿元的精密仪器,服务企业超1200家。人员技能缺口问题突出,持证失效分析师的供需比为1:8,行业协会年均开展40场专项技术培训。

RECOMMENDED READING

SERVICE ADVANTAGES

CMA/CNAS资质

微析技术研究院已经过严格的审核程序,获得了CMA/CNAS资质认证成为正规的检测机构。

数据严谨精准

提供精准的数据支持,建立了完善的数据管理系统,对每个检测项目数据进行详细记录与归档,以便随时查阅追溯。

独立公正立场

严格按照法律法规和行业标准行事,不受任何外部干扰,真实反映实际情况,出具的检测报告具有权威性和公信力。

服务领域广泛

服务领域广泛,涉及众多行业。食品、环境、医药、化工、建筑、电子、机械等领域,都能提供专业检测服务。

ALL OVER THE COUNTRY

上海,苏州,成都,济南均建有自建专业实验室,拥有化学、材料、机械物理、可靠性、食品、环境、医药、微生物、动物安评、化妆品功效评价等多个专业实验室。

SERVICE PROCESS

只需四步

轻松解决需求

ABOUT US WEIXI

微析研究所总部位于北京,拥有数家国内检测、检验(监理)、认证、研发中心,1家欧洲(荷兰)检验、检测、认证机构,以及19家国内分支机构。微析研究所拥有35000+平方米检测实验室,超过2000人的技术服务团队。

业务领域覆盖全国,专注为高分子材料、金属、半导体、汽车、医疗器械等行业提供大型仪器测试(光谱、能谱、质谱、色谱、核磁、元素、离子等测试服务)、性能测试、成分检测等服务;致力于化学材料、生物医药、医疗器械、半导体材料、新能源、汽车等领域的专业研究,为相关企事业单位提供专业的技术服务。

微析研究所是先进材料科学、环境环保、生物医药研发及CMC药学研究、一般消费品质量服务、化妆品研究服务、工业品服务和工程质量保证服务的全球检验检测认证 (TIC)服务提供者。微析研究所提供超过25万种分析方法的组合,为客户实现产品或组织的安全性、合规性、适用性以及持续性的综合检测评价服务。

十多年的专业技术积累

服务众多客户解决技术难题

每年出具十余万+份报告

2500+名专业技术人员